شاید بخواهیم بدانیم منظور از استاندارد IP در الکتروموتورها به چه معنا است؟ برای رسیدن به جواب این سوال در وهله اول باید معنی IP را بدانیم. IP مخفف Ingress Protection یا همان سطح محافظتی می باشد.هر تجهیز صنعتی برای استحکام و طی طول عمر مفید خود میبایست از یک سری عوامل خارجی محفوظ بماند. از این رو با تدوین استاندارد بین المللی در این زمینه، ادبیات مشترکی بین تولیدکنندگان و مصرف کنندگان انواع تجهیزات خصوصا تجهیزات صنعتی به وجود آمد. در همین راستا استاندارد بین المللی IEC 60034-5 به صورت خاص به بررسی مفاهیم و الزامات درجه حفاظت در الکتروموتورها و ژنراتورها می پردازد.

بعد از ثبت این استاندارد تمامی سازندگان الکترو موتورها یا همان موتورهای الکتریکی موظف شدند که به این قانون احترام گذاشته و در ساخت الکترومور مقدار مقاومت الکتروموتور خود را در برابر نفوذ عوامل خارجی مثل گرد و غبار و همچنین مایعات در نظر بگیرند. وجود این مشخصه بر روی بدنه یا همان پلاک الکتروموتور ها به کاربران و خریداران کمک نموده و این اطمینان را به وجود می آورد که موتور الکتریکی مورد نظرشان در محیط مناسب و با توجه به شرایط جوی موجود قابل استفاده است.

سطح حفاظتی الکتروموتورها بسته به نوع کاربری آنها متغیر می باشد.مثلا اگر موتور الکتریکی ما قرار است در محیطی باشد که ریزگردها در آن به مقدار قابل توجهی وجود دارند ,طبعا IP این موتور میبایست بالا در نظر گرفته شود. در ادامه به بررسی سطح حفاظتی یا همان IP در الکتروموتور ها و نحوه استفاده از این استاندارد می پردازیم.

تصویر شماره 1(الکتروموتور)

آشنایی با کاربرد و نحوه استفاده از استاندارد IP

برای اکثر افراد این سوال پیش می آید که به چه صورت از این استاندارد استفاده می شود ؟ و یا چگونه می توان سطح محافظتی الکتروموتور را تشخیص داد؟

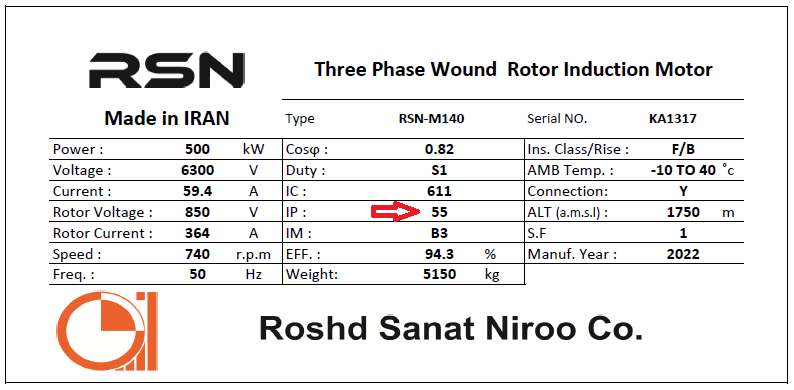

این سطح حفاظتی شامل دو عدد بر روی پلاک های الکتروموتورها قابل مشاهده است.یعنی موتورهای الکتریکی بسته به نوع کاربردشان اعداد متفاوتی را بر روی پلاکشان (تصویر شماره 2)دارند.که بعد از IP نوشته می شود.حال هر کدام از این اعداد بیانگر سطح حفاظتی الکتروموتور ها می باشد.

تصویر شماره 2

بر این اساس هر یک از این اعداد در جدولی آورده شده است که نشان می دهد که به چه معنا است و ما را در انتخاب موتور الکتریکی متناسب با کاربرد مورد نیاز یاری می دهد.

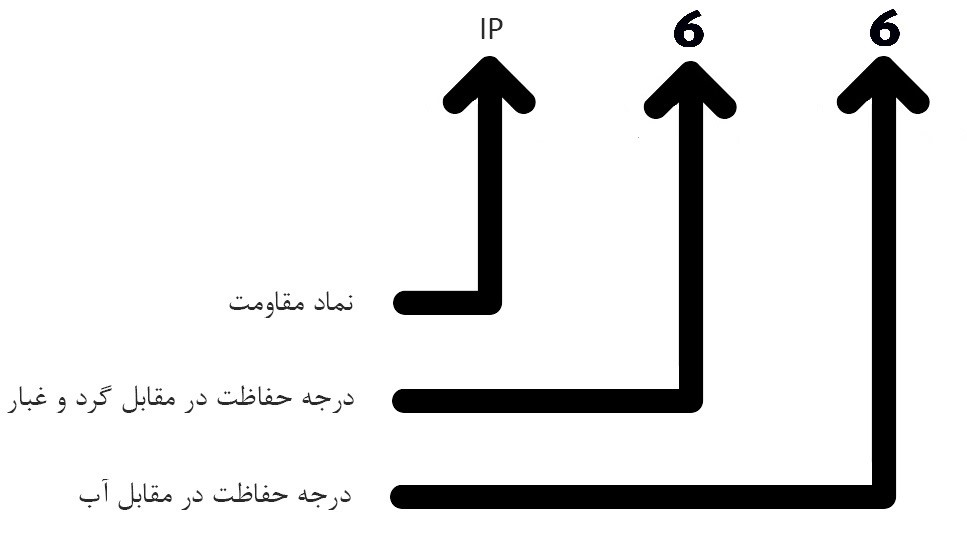

همانطور که در ابتدای مقاله عنوان شد, هدف از این استاندارد بررسی الزامات و مفاهیم حفاظت از الکتروموتورها در برابر عوامل خرجی مانند گرد و غبار و مایعات می باشد و بنابراین عدد اول در این استاندارد سطح حفاظت در برابر گردو غبار و عدد دوم سطح حفاظت در برابر مایعات را برای ما مشخص می کند.

اولین رقم رتبه IP که میتواند از 0 تا 6 باشد به محافظتی که محفظه در برابر اجسام جامد خارجی ارائه می دهد اشاره دارد. بالاترین سطح حفاظت به این معنی است که موتور کاملاً در برابر گرد و غبار و ریز گردها تا سایز اعلام شده محافظت می شود. علاوه بر این، این یک فاکتور ایمنی است که می تواند از ورود تصادفی قطعات بزرگ مانند ابزارو سیم و … به درون محفظه الکتروموتور نیز جلوگیری کند.

رقم دوم رتبه IP که میتواند از 0 تا 8 باشد به محافظتی که محفظه در برابر نفوذ مایعات ارائه می دهد اشاره دارد. بالاترین سطح حفاظت در اینجا به این معنی است که موتور در برابر جت های آب با فشار و دمای بالا محافظت می شود.

به عنوان مثال این استاندارد بر روی پلاک موتورهای الکتریکی به صورت (IPXY) نمایش داده می شود.که کاراکتر X عدد اول و Yعدد دوم می باشد.(تصویر شماره 3)

تصویر شماره 3

گاهی هم این استاندارد بر روی الکتروموتور ها به صورت تک عددی نمایش داده می شود که در این صورت به جای آن از حرف X استفاده می شود. و به این معنی است که کاراکتر X در تجهیز فوق موضوعیت ندارد.

به عنوان مثال: IPX4 – IP4X

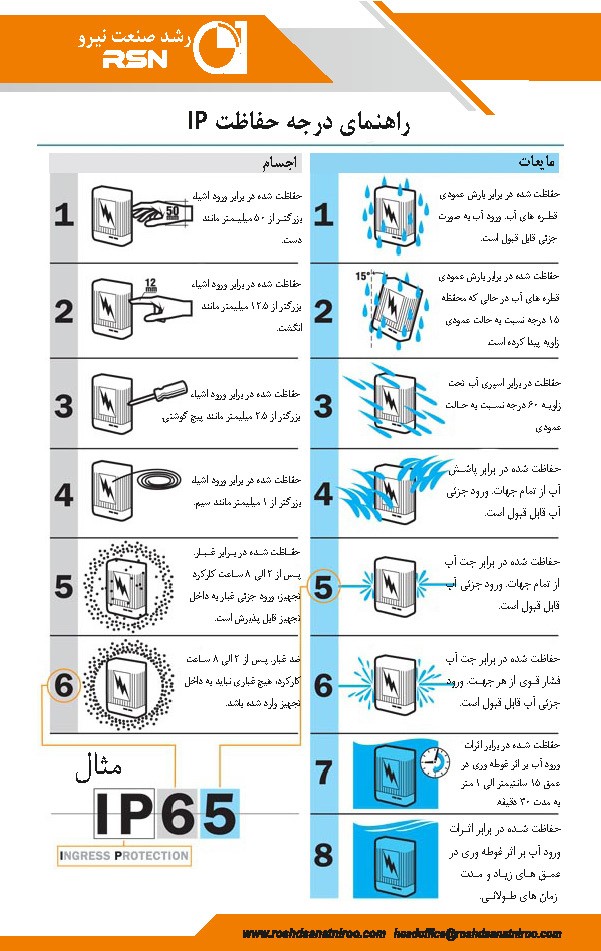

در ادامه مفهوم این اعداد را در جدولی به همراه چند مثال ذکر خواهیم کرد.(تصویر شماره 4)

تصویر شماره 4

عدد اول مقداردرجه استاندارد حفاظت الکتریکی IP (کاراکتر اول مربوط به حفاظت در برابر گرد و غبار)

۰- محفاظت نشده

۱- حفاظت شده در برابر ورود اشیاء بزرگتر از 50 میلیمتر مانند دست

۲- حفاظت شده در برابر ورود اشیاء بزرگتر از 12.5 میلیمتر مانند انگشت

۳- حفاظت شده در برابر ورود اشیاء بزرگتر از 2.5 میلیمتر مانند پیچ گوشتی

۴- حفاظت شده در برابر ورود اشیاء بزرگتر از 1 میلیمتر مانند سیم

۵- حفاظت شده در برابر غبار پس از 2 الی 8 ساعت کارکرد تجهیز,ورود جزیی غبار به داخل تجهیز قابل پذیرش است.

۶-ضد غبار ,پس از 2 الی 8 ساعت کارکرد ,هیچ غباری نباید به داخل تجهیز وارد شود.

عدد دوم مقداردرجه استاندارد حفاظت الکتریکی IP (کاراکتر دوم مربوط به حفاظت در برابر مایعات )

۰- محفاظت نشده

۱- حفاظت شده در برابر بارش عمودی قطره های آب,ورود آب به صورت جزیی قابل قبول است.

۲- حفاظت شده در برابر بارش عمودی قطره های آب در حالی که محفظه 15 درجه نسبت به حالت عمودی زاویه پیدا کرده است.

۳- حفاظت در برابر اسپری آب تحت زاویه60 درجه نسبت به حالت عمودی

۴- حفاظت شده در برابر پاشش آب از تمام جهات, ورود جزیی آب قابل قبول است.

۵- حفاظت شده در برابر جت آب از تمام جهات, ورود جزیی آب قابل قبول است.

۶- حفاظت شده در برابر جت آب فشار قوی از هر جهت, ورود جزیی آب قابل قبول است.

۷- حفاظت شده در برابر اثرات ورود آب بر اثر غوطه وری در عمق 15 سانتیمتر الی 1 متر به مدت ۳۰ دقیقه

۸- حفاظت شده در برابر اثرات ورود آب بر اثر غوطه وری در عمق های زیاد و مدت زمان های طولانی

حال با ذکر مثال هایی در این زمینه شماره در خواندن درجه بنده سطح حفاظتی الکتروموتورها یاری می دهیم:

IP54 به معنی حفاظت شده در برابر غبار پس از 2 الی 8 ساعت کارکرد تجهیز و حفاظت شده در برابر پاشش آب از تمام جهات

IP02 محافظت نشده در برابرگرد و غبار و حفاظت شده در برابر بارش عمودی قطره های آب در حالی که محفظه 15 درجه نسبت به حالت عمودی زاویه پیدا کرده است.

کارشناسان متخصص ما در شرکت رشد صنعت نیرو (RSN) آماده هستند تا به شما در خصوص انتخاب الکتروموتور مناسب مشاوره دهند. جهت ارتباط با ما میتوانید شماره 49052 021 تماس بگیرید و یا فرم تماس با ما را تکمیل نمایید تا کارشناسان ما در اسرع وقت با شما تماس بگیرند.