تست تانژانت دلتا

تست تانژانت دلتا

هدف از ارائه این دستورالعمل تایید رفتار عایق پس از اشباع میباشد. یکنواختی ساخت تا حدی با اندازه گیری تانژانت تلفات دی الکتریک که تابعی از ولتاژ میباشد و با ارزیابی آماری نتایج آزمون مورد قضاوت قرار میگیرد. برای پی بردن به سیستم عایقی میتوان مشخصات زیر را ارزیابی کرد:

- تلفات تانژانت پایین در پایین ترین بازه ولتاژ (۰٫۲ Un) نشان دهنده میزان بالای متوسط پیوستگی مولکولی در پیوندها است.

- بزرگی دلتای تانژانت ( Δ tan δ) توسط افزایش ولتاژ رخ میدهد که اغلب نشانه وجود فضای خالی در عایق میباشد.

- تعاریف

- تلفات تانژانت (tan δ) : تلفات تانژانت تابعی از ولتاژ اعمالی میباشد که tan δ اغلب برای تعیین ویژگی ضریب پراکندگی و ضریب دی الکتریک استفاده میشود.

- دلتای tan δ (Δ tanδ) : از حداکثر اختلاف بین تلفات تانژانت اندازه گیری شده، در دو بازه پشت سر هم تعیین میشود، فواصل ولتاژ اعمالی معمولا ۲ ولتاژ نامی میباشد.

- فرم پیچه (کویل یا سیم پیچ) : عایق کویل یا شینه به هر شکلی که در آمده اند قبل از جایگذاری در استاتور را گویند.

- درجه بندی مقاومت غیر خطی : جلو آمدگی حفاظ اطراف شینه از دو طرف هسته موتور

- دمای محیط: محدوده رنج دما محیط بین ۱۸۰c و ۲۸۰c میباشد.

- تست نمونه رندم: تست بر روی کویل یا شینه به اندازه کافی نشان دهنده پیکر بندی تمام کویلهای مورد استفاده در ماشین میباشد، و به منظور ارزیابی طراحی اولیه، انواع مواد، مراحل و فرآیند تولید در سیستم عایقی انجام میشود.

روش اجرا

مقدمه :

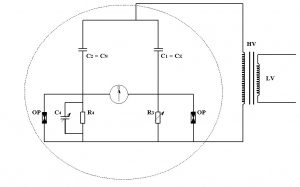

مشخصه تلفات دی الکتریک که در ادامه ملاحظه میکنید شرح اصلی دیواره عایقی ما بین زمین و ساختار هادیها (شامل محافظ کرونا) میباشد. این دستورالعمل مطابق استاندارد IEC 894 بوده و در مواردی هم از پروسههای کنترلی شرکت SIEMENS استفاده شده است . در ولتاژ متناوب در صورتی که خازن هیچ گونه تلفات انرژی نداشته باشد ، جریان خازن ۹۰ درجه جلوتر از ولتاژ دو سر آن است. اگر با اتصال خازن به ولتاژ متناوب انرژی تلف شود، جریان و ولتاژ کمتر از ۹۰ درجه اختلاف فاز دارند. متمم زاویه بین جریان و ولتاژ خازن را با δ نمایش میدهند و تانژانت این زاویه را ضریب تلفات عایقی میخوانند.

تصویر شماره ۱ – فازورهای ولتاژ و جریان خازن بدون تلفات عایقی و با تلفات عایقی

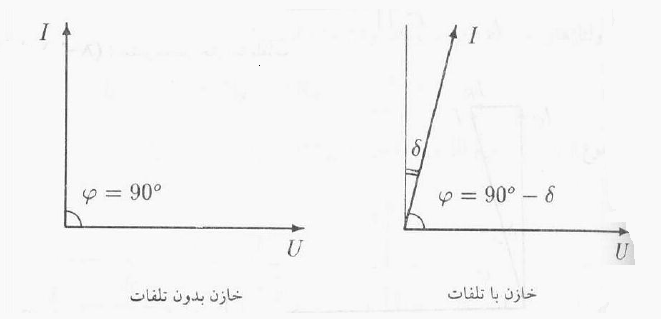

هدف از تانژانت این زاویه (tan δ) تعیین تلفات تانژانت میباشد. تلفات تانژانت معمولا در طول طیف وسیعی از ولتاژ در بازههای ۰٫۲ Un اندازه گیری میشود، بازه شروع از ۰٫۲ Un میباشد. در تصویر شماره ۲ مراحل اعمال ولتاژ را مشاهده مینمائید.

تصویر شماره۲ – منحنی tanδ به نسبت U/Un (مثالی از سری اندازه گیری)

تلفات تانژانت اندازهگیری شده با استفاده از الکترود محافظ انجام میشود و شروع دشارژ (تخلیه جزئی) در ولتاژهای پایین نشاندهنده بزرگی تلفات دیالکتریک در عایق جامد میباشد. قابلتوجه است تلفات بالاتر از نرمال در هر سیمپیچ یا شینه تفاوتها را در ساختار عایق نشان میدهد که ممکن است از ترکیب نادرست رزین یا ناکافی بودن عملآوری عایق به وجود آمده باشد، تأثیر درجه عملآوری رزین (بهطور قاطع) میتواند در تلفات تانژانت اندازهگیری شده بعد از مونتاژ کامل روی استاتور دیده شود. ازاینرو در اغلب موارد درجه عملآوری رزین را با افزایش زمان عملآوری (پخت) بهبود میدهند که این کار باعث کاهش تلفات در طول عمر ماشین میشود.

در حین تست با افزایش ولتاژ، علت زیاد شدن تلفات عایقی وجود تخلیه جزئی درون حفرههای موجود در ساختار عایقی است که بهعنوان افت بحرانی فضاهای خالی شناخته میشود. ممکن است تلفات غیرخطی رسانا در ساختار عایق وجود داشته باشد که نتیجه آن بیشتر شدن تلفات تانژانت با افزایش ولتاژ میباشد. تلفات تانژانت اندازهگیری شده برای مشخص شدن تلفات در عایق میباشد. با استفاده از این تست نمیتوان توزیع تلفات را در عایق نشان داد. درنتیجه حضور و تجمع در مساحتی از کویل تلفات را بیشتر میکند در غیر این صورت تلفات عایقی پایین میباشد.

- نکته: توجه داشته باشید که جهت ارزیابی کامل سیستم عایقی نمیتوان تنها به نتایج یک تست اکتفا نمود و باید پارامترهایی مانند استقامت دیالکتریک، مقاومت عایقی، تلفات عایقی و … نیز مورد ارزیابی قرار گیرد.

تجهیزات اندازهگیری:

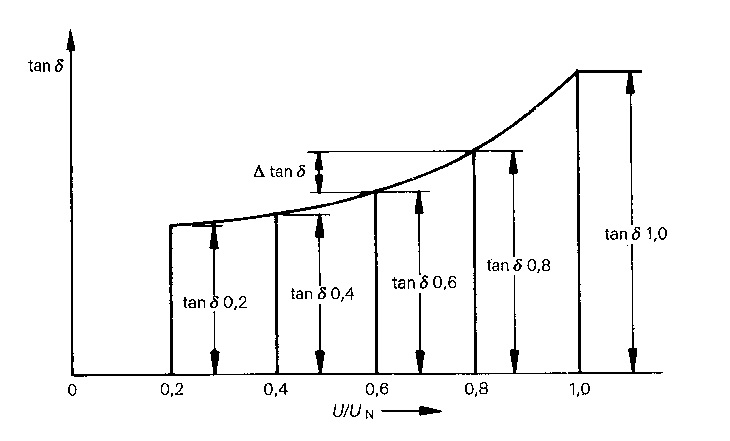

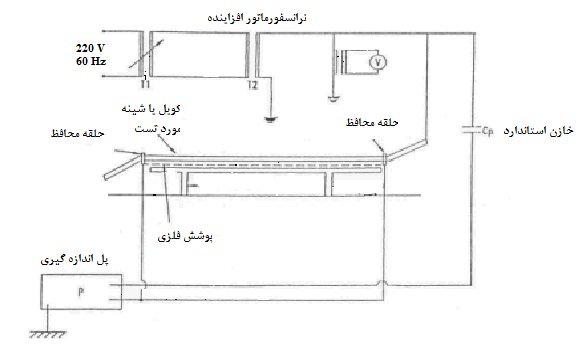

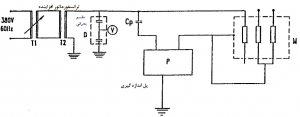

اندازهگیری از طریق پل شرینگ یا توسط نوع معادل آن (دستگاه موجود در شرکت بهصورت اتوماتیک میباشد) و با توجه به شرایط (داخل هسته یا خارج از هسته) انجام میشود. در تصویر شماره ۳ نحوه اتصال پل شرینگ را مشاهده مینمایید.

تصویر شماره ۳ – مدار پایه پل شرینگ H.V

معمولاً آرایش حلقه گارد (محافظ) موردنیاز میباشد. یک واریابل برای تغییر دامنه ولتاژ متناوب مورداستفاده قرار میگیرد، داشتن ظرفیت خازنی مجاز و کافی برای ارائه ولتاژ اندازهگیری در سرتاسر تست الزامی است، این پل باید مقدار تلفات تانژانت را با دقت ± (۰٫۱× ۱۰–۳ + ۰٫۰۱ × tanδ) اندازهگیری کند. چک کننده مدار باید در پل و منبع تغذیه قرار داده شود تا درنتیجه آن دقت حاصله تضمین شود پل باید طبق استاندارد کالیبره شود. تست تانژانت دلتا

۳-۲-۱- مشخصات و محدودیت دستگاه موجود:

- ولتاژ: ۲۵۰ v تا ۱۲ kv، با تفکیکپذیری ۱۰ v حداقل ولتاژ توصیهشده ۵۰۰ v میباشد.

- جریان: از ۰ تا ۵ آمپر در ۵ رنج، بالاترین درجه تفکیکپذیری ۱ µA است که در رنجهای پایین میباشد و در اندازهگیری میتواند برای تصحیح معادل ۲٫۵ kv و ۱۰ kv قرار داده شود.

- ظرفیت خازنی: از ۱ pf تا ۱٫۱ μf، بالاترین مقدار تفکیکپذیری در رنجهای پایین ۰٫۰۱ pf میباشد.

- ضریب تلفات: از ۰ تا ۲۰۰%، بالاترین مقدار تفکیکپذیری برابر Df 0.01% میباشد.

- ضریب قدرت: از ۰ تا ۹۰%، بالاترین مقدار تفکیکپذیری برابر ۰٫۰۱% Pf

- تلفات توان: از ۰ تا ۲ kw، تلفات قدرت از ۰ تا ۱۰۰% زمانی که معادل ۱۰ kv تصحیحشده باشد (۰٫۱ mw بالاترین مقدار تفکیکپذیری است) میتوان اندازهگیری را بهصورت خودکار بین ۲٫۵ kv و ۱۰ kv و معادل قرارداد.

روش تست:

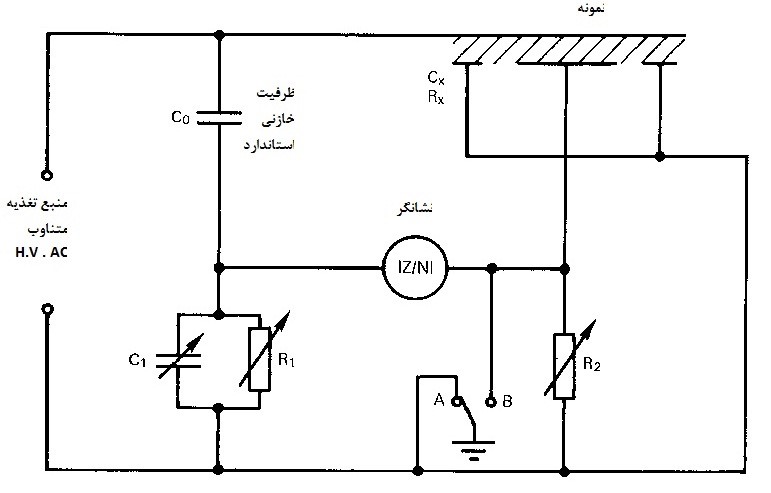

کویل یا شینه تحت تست باید بهصورت مناسب نسبت به زمین کاملاً ایزوله گردد، همه هوابَریها باید به قسمت H.V تغذیه متصل شده و الکترود و حلقه محافظ به مدار پل متصل شود. در تصویر شماره ۴ ترتیب اتصال آنها نشان دادهشده است. برای تفسیر خوب نتایج تست، باید مراحل تست (بین استپها) تقریباً در زمانهای یکسان انجام شود. در مورد اندازهگیریهای اتوماتیک، زمان بین هر بازه اعمال ولتاژ، نباید کمتر از ۱۵ ثانیه باشد.

۳-۳-۱ الکترود و حلقه محافظ اندازهگیری:

زمانی که از فویل فلزی در الکترود اندازهگیری استفاده میشود، هر حفره در زیر این فویل باعث افزایش قابلتوجهی در مقدار تلفات تانژانت در ولتاژهای بالا میشود، بنابراین باید تلاش گردد فضای خالی زیر فویل کاهش پیدا کند.

در صورت کاهش ندادن مقاومت تماس الکترود اندازهگیری و مقاومت خود الکترود، مقدار تلفات عایق بیشتر از مقدار واقعی در ولتاژ پایین است و در بازههای بعدی کاهش تلفات نشاندهنده وجود حفره میباشد (منحنی با شیب منفی).

بهطورمعمول نباید هیچ تماسی بین الکترود اندازهگیری و حلقه محافظ وجود داشته باشد، ترتیب قرارگیری بر اساس استاندارد مطابق شکل شماره ۴ میباشد (این روش تست برای خط تولید کویل مفید است).

هنگامیکه قبل از عملآوری رزین تعیین مقدار صحیح تلفات تانژانت کویل یا شینه که دارای درجهبندی مقاومت غیرخطی است ضروری باشد، لازم است که شکافهای کوچک تولیدشده در طول مدت تست پس از تست با پوشش هادی پوشانده شود.

– اندازهگیری تلفات دیالکتریک:

۳-۴-۱ کویل یا شینه خارج از هسته استاتور

تلفات تانژانت روی شینه یا کویل (طبق استاندارد IEC ۸۹۴) در دمای محیط در فواصل ولتاژ ۰٫۲ Un در سرتاسر رنجهای ۰٫۲ Un تا ۱٫۰ Un اندازهگیری میشود.

برای شروع تست (طبق پیشنهاد SIEMENS) تنش باید به مقدار ۱٫۴ Un اعمال شده و به مدت یک دقیقه نگهداشته شود. اگر ولتاژ دستگاه تست محدود است یا احتمال کرونا وجود داشته باشد میتوان این مقدار را به ۱٫۲ Un یا ۱Un کاهش داد، سپس تنش را به مقدار ۰٫۲ Un کاهش دهید، سپس tan δ و ظرفیت خازنی باید در تمام بازههای ۰٫۲ Un تا ۱٫۴ Un (مقداری که قبلاً تنش برای یک دقیقه حفظشده) اندازهگیری شود

Δ tan δ میزان اختلاف بین مقادیر Tan δ های اندازهگیری شده در هر سطح میباشد یا به عبارتی بزرگترین عدد بهدستآمده از تفریق دو بازه متوالی را Δ tan δ مینامند. (IEC ۸۹۴ & SIEMENS)

Tan δ ۰٫۶Un و Tan δ ۰٫۲Un به ترتیب مقدار Tan δ های بهدستآمده در ۰٫۶Un و ۰٫۲Un میباشد. درنتیجه با توجه به مقدار بهدستآمده از معادله (Tan δ ۰٫۶Un – Tan δ ۰٫۲Un) 1/2 ضریب بالا رفتن تلفات مشخص میشود (طبق پیشنهاد زیمنس). کویل ها باید هر کدام جداگانه تستشده و تمام نتایج بهدستآمده در چک شیت ثبت شود.(به ضمائم مراجعه نمایید) اطلاعاتی که باید استخراج شوند به شرح زیر است (IEC ۸۹۴):

- تلفات تانژانت در پایینترین ولتاژ (۰٫۲ Un)

- دلتای تانژانت دلتا برای هر بازه ولتاژ

- شکل منحنی تلفات تانژانت در مقابل ولتاژ

- اگر با سیستم اتوماتیک اندازهگیری میشود، ولتاژ باید پیوسته در استپهای منظم افزوده شود. با این روش تست ممکن است راحتتر دلتای تانژانت دلتا سیستم را در طول فواصل کوچکتر از ولتاژ ۲ Un ارزیابی کرد که بستگی به نوع اندازهگیری اتوماتیک دارد.

- در تصویر شماره ۴، اتصالات برای اندازهگیری ضریب قدرت و ظرفیت خازنی برای کویل و شینه خارج از هسته استاتور را مشاهده مینمایید.

- چک شیت تست تلفات عایقی کویل در قسمت ۷-۲ (ضمایم) آمده است.

تصویر شماره ۴تست تانژانت دلتا

کویل یا شینه در هسته استاتور

- کل ماشین باید نسبت به زمین عایق باشد، ترمیستور باید همراه هوزینگ استاتور مطابق تصویر شماره ۶ زمین شده یا به قسمت زمین شده پل وصل شود.

- دمای محیط اندازه گیری شود.تست تانژانت دلتا

- در ماشین هایی که ۶ ترمینال (بدون اتصال داخلی) وجود دارد، هر فاز باید جداگانه اندازه گیری شود. SIEMENS))

- ماشین باید بدون روتور مورد تست قرار گیرد، در صورتی که امکان پذیر نباشد ترمینالها روتور به همراه هسته و هوزینگ استاتور اتصال کوتاه شود. ( IEC ۸۹۴)

- شمای اتصالات برای تست اندازه گیری ضریب قدرت و ظرفیت خازنی برای کویل و شینه داخل استاتور در تصویر شماره ۵ نشان داده شده است.

- نحوه اتصال دستگاه و چک شیت تست تلفات عایقی ماشین به ترتیب در قسمت ۷-۱ و ۷-۳ (ضمائم ) ارائه شده است .

تصویر شماره ۵

ارزیابی :تست تانژانت دلتا

به منظور ارزیابی در یکنواختی تولید، نخستین مقدار tanδ در ۰٫۲ Un، مقدار tanδ برای بازه ولتاژ ۰٫۶Un تا ۰٫۲Un و مقدار ماکزیمم Δ tanδ در هر ۰٫۲ Un بازه ولتاژ ممکن است در رسم نمودار با مقیاس خطی این خصوصیات در مقابل مقیاس تابع گاوسی توزیع تجمعی است. از این رسم امکان مشاهده ۹۵% یا ۹۹٫۵% محدوده مقدار مشخصات وجود دارد.تست تانژانت دلتا

۳-۶- معیارهای ارزیابی

جدول زیر محدودیت حداکثر معیار پذیرش مطابق پیشنهاد زیمنس میباشد .

| ۳۰۰٫۰ × ۱۰-۴≥ | Tan δ ۰٫۲Un |

| ۵۰٫۰ × ۱۰-۴≥ | Tan δ max Δ |

| ۲۵ × ۱۰-۴≥ | (Tan δ ۰٫۶Un – Tan δ ۰٫۲Un ) ½ |

بر اساس استاندارد EN 50209 حداکثر مقدار مجاز ۳۰٫۰ × ۱۰-۴ ≥ Tan δ max Δ نیز ذکر شده که معیار حد بسیار مطلوب کیفیت عایقی میباشد .

۳-۶-۱- معیارهای پذیرش پیشنهادی زیمنس با تفکیک بر حسب ولتاژ نامی الکتروموتور

| (Tan δ ۰٫۶Un – Tan δ ۰٫۲Un ) ½ | Tan δ max Δ | Tan δ ۰٫۲Un | محدوده تنش (ولتاژ) |

| ۲۰ × ۱۰-۴≥ | ۴۰ × ۱۰-۴≥ | ۱۰۰ × ۱۰-۴≥ | ۶ kv – ۶٫۶ kv |

| ۳۰ × ۱۰-۴≥ | ۵۰ × ۱۰-۴≥ | ۱۰۰ × ۱۰-۴≥ | ۸ kv – ۱۱٫۰ kv |

| ۵۰ × ۱۰-۴≥ | ۶۰ × ۱۰-۴≥ | ۱۵۰ × ۱۰-۴≥ | ۱۲٫۵ kv – ۱۳٫۸ kv |

مقادیر جدول بالا برای کویل استاتورهایی با رنج U ≤ ۵٫۰ kv به استثناء ماشینهایی با طول هسته ≤ ۲۰۰ mm نیز صحیح می باشند. ممکن است به دلیل استفاده از آنتی کرونای A و B جهت شکست احتمالی، مقادیر بدست آمده بیشتر شود. توجه داشته باشید برای ارزیابی تلفات عایقی و تعیین کیفیت عایق تمام موارد فوق دارای اهمیت بوده و هیچکدام از آنها نباید از رنج مجاز بیشتر شود.

۷- مراجع

۱ – IEC 894

۲ – SIEMENS “Fabrication tests – main insulation dielectric testing – tangent delta and capacitance “.

برای مشاهده کلاس عایقی در موتورهای الکتریکی کلیک کنید